آشنایی با فرایند پرس در صنعت کاشی و سرامیک

آشنایی با فرایند پرس در صنعت کاشی و سرامیک | یکی از روشهای متداول برای تولید کاشی و سرامیک، پرس پودر گرانول های نیمه خشک می باشد. البته روش های دیگری نیز همچون اکسترود وجود دارد که هیچ کدام همانند پرس، گسترده و رایج نیست.

در فرایند پرس گرانول های تولید شده توسط دستگاه اسپری درایر، برای رسیدن به طرح مورد نظر توسط دستگاه پرس شکل دهی می شود.

علاوه بر شکل دهی، با استفاده از پرس، پودر گرانول متراکم شده و خواص مکانیکی کاشی از این طریق حاصل می گردد و دانسیته قطعه با کاهش فضای خالی بین ذرات براثر پرسینگ افزایش می یابد.

در مقایسه با سایر روشهای تولیدی از قبیل اکستروژن، ریخته گری و … روش پرس مزیت های زیادی دارد:

• راندمان کاری بالا

• تکرارپذیری بالا درخصوص پارامترهای مربوط به اندازه کاشی وجود دارد

• روش های خشک کردن قطعات پرس شده آسان است

• میزان انقباض خشکایش و پخت کاشی در این روش محدود است

• به دلیل وجود مزایای فراوان در تولید کاشی و سرامیک به روش پرس این روش به عنوان اصلی ترین روش تولید کاشی و سرامیک در دنیا امروزه بکار برده می شود

فرآیند آماده سازی مواد اولیه قبل از فرایند پرس

مواد اولیه که شامل انواع خاک های پلاستیک، غیر پلاستیک و مواد گدازآور می شوند در واحد تهیه بدنه می بایست با یکدیگر مخلوط شده و گرانول تهیه شده به واحد پرس منتقل شود تا عملیات شکل دهی کاشی انجام شود.

برای تهیه گرانول که در حقیقت پایه کار با پرس برای تهیه کاشی است روش های مختلفی وجود دارد که در ادامه شرح داده خواهد شد.

ویژگی های ابعادی مواد اولیه تأثیر بسیار زیادی بر خواص نهایی بدنه های سرامیکی دارند. قبل از شروع فرایند ساخت بدنه های سرامیکی لازم است مواد اولیه مصرفی آماده سازی شوند.

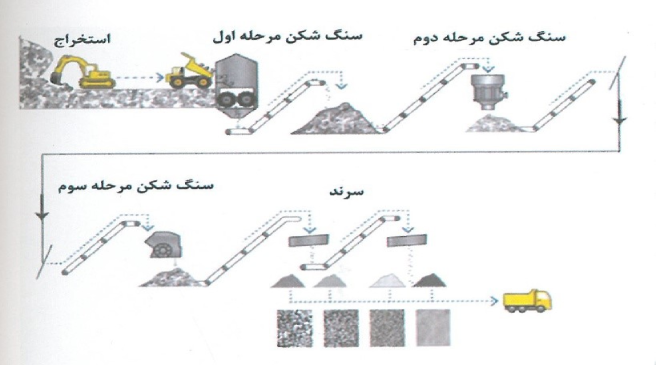

اولین مرحله در آماده سازی مواد اولیه، تبدیل سنگ ها و کلوخه های بزرگ به ابعاد کوچک تر و مناسب برای ورود به مراحل بعدی فرایند تولید یا فراوری است.

بسیاری از مواد اولیه مورد نیاز برای تولید محصولات سرامیکی نظیر کاشی، اعم از فلدسپار، سیلیس، بنتونیت، کائولن، ترکیبات آلومینایی و … به صورت کلوخه یا قطعه سنگ های بزرگ در طبیعت وجود دارند.

اما باید توجه داشت که برای استفاده از این مواد در بدنه کاشی، ابتدا باید توسط فرایندهای مختلف سنگ شکنی شده و به ابعاد ریزتر تبدیل شوند.

مواد معدنی استخراج شده، پیش از ورود به فرایند تولید، نیاز به فراوری دارند. هدف از فراوری، آماده سازی مواد اولیه برای مصرف در واحد تولیدی است.

برای شکسته شدن مواد اولیه تشکیل دهنده کاشی، باید به آن تنش وارد شود، یعنی به سطح آن نیرویی وارد شود تا شکسته شود. فرایندی که با ایجاد ترک و شکستگی در سنگ ها، آنها را به ابعاد کوچک تر تبدیل می کند «خردایش»، و دستگاهی که عملیات خرد کردن سنگ ها را انجام می دهد سنگ شکن» نامیده می شود.

خردایش سنگ ها و کلوخه های بزرگ، اولین مرحله در آماده سازی مواد اولیه است. در فرایند خردایش، ابعاد قطعات بزرگ تا حد امکان کاهش می یابد تا بتواند وارد مراحل بعدی فراوری و آماده سازی مواد مانند آسیاب، شست و شو و تغلیظ شود.

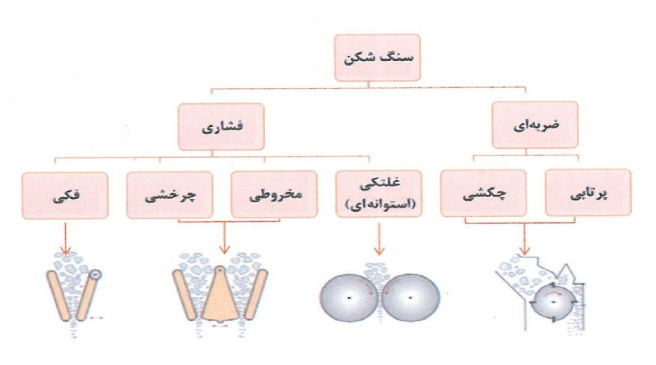

تجهیزات متنوعی برای خردایش مواد در صنعت وجود دارد. این تجهیزات عمدتا با اعمال ضربه، فشار یا سایش، به صورت تکی یا ادغام با یکدیگر، موجب خردشدن و ریزتر شدن سنگ ها می شوند.

موادی که در طبیعت وجود دارند از لحاظ قابلیت خرد شدن به دو دسته تقسیم میشوند:

۱- موادی که در اثر ضربه یا فشار به آنها در تمام جهات به طور یکنواخت خرد می شوند

۲- موادی که عمل خرد شدن در آنها در جهات مختلف یکسان نیست و عواملی مانند صفحات کلیواژ، وجود حفره و شکاف و رگه باعث میشود تا ماده معدنی در بعضی جهت ها آسان تر شکسته و خرد شود. در این میان سختی، چکش خواری و شکل تبلور نیز مؤثر است.

تبدیل مواد اولیه از ابعاد چندین سانتی متری به ابعاد چندین میلی متری در فرایند خردایش انجام می گیرد. معمولا فرایند خردایش فقط با یک دستگاه سنگ شکن عملی نیست. این فرایند معمولا در دو یا چند مرحله انجام می شود.

کاهش ابعاد مواد اولیه، تنها دلیل خردایش نیست. مواد خالص پس از خردایش به طور مستقیم وارد فرایند تولید می شوند، در حالی که برای مواد معدنی همراه با ناخالصی، هدف از خردایش علاوه بر کاهش ابعاد مواد اولیه، جدا کردن ماده مطلوب از سایر مواد نامطلوب است.

مواد معدنی استخراج شده از معدن معمولا با بعضی از کانیهای نامطلوب همراه هستند. به عنوان مثال ترکیبات حاوی آهن نظیر اکسید آهن می تواند بر روی خصوصیات و رنگ بدنه کاشی تاثیر نامطلوب بگذارد و در نتیجه باید در این مرحله توسط مگنت های قوی آهن زدایی انجام شود.

انواع سنگ شکن

• سنگ شکن فکی

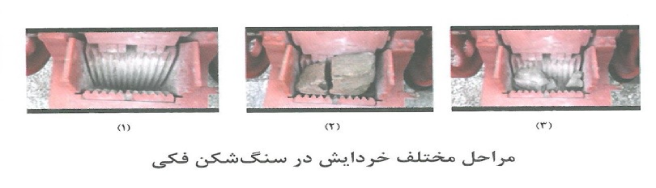

یکی از رایج ترین سنگ شکن ها، سنگ شکن فکی است که به عنوان سنگ شکن مقدماتی برای مرحله اول خردایش به کار گرفته می شود. سنگ شکن های فکی از دو فک تشکیل شده اند که معمولا یکی از آنها ثابت و دیگری متحرک است. در برخی از این نوع سنگ شکن ها هر دو فک متحرک است.

فاصله بین دو فک در قسمت فوقانی دستگاه «دهانه» و در بخش تحتانی دستگاه «گلوگاه» نامیده میشود. فک متحرک معمولا حرکت نوسانی دارد و به فک ثابت، دور و نزدیک می شود.

در اثر این عمل، سنگ خرد می شود و به قسمت پایین دستگاه که فاصله فک ها کمتر است، منتقل میشود و در نتیجه ابعاد سنگ کاهش می یابد. در این قسمت نیز عمل خردشدن ادامه می یابد تا سنگ به صورت خرده سنگ از گلوگاه خارج شود.

هدف اصلی در طراحی سنگ شکن فکی، به کار بردن بیشترین نیرو در فاصله بین دو فک برای خرد کردن مواد است. اعمال نیرو در سنگ شکن با بازوی مضاعف بیشتر از نوع ساده است، بنابراین سنگ شکن فکی با بازوی مضاعف برای خردایش سنگ های سخت و سنگین تر به کار گرفته می شود.

در سنگ شکن فکی، فک ها از دولایه تشکیل می شوند که لایه فوقانی (زره) از جنس فولاد سخت بوده و در صورت فرسایش، با صفحه ای جدید تعویض می شود.

• سنگ شکن چرخشی

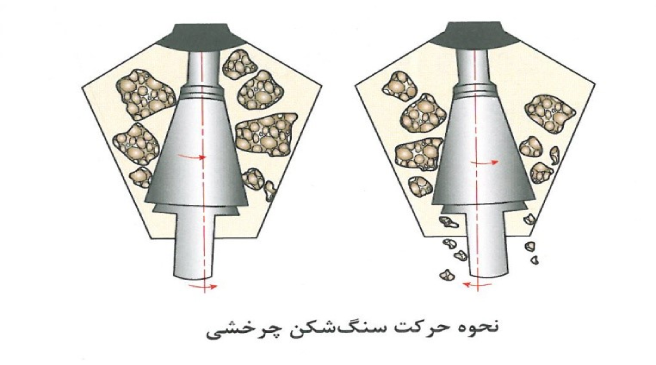

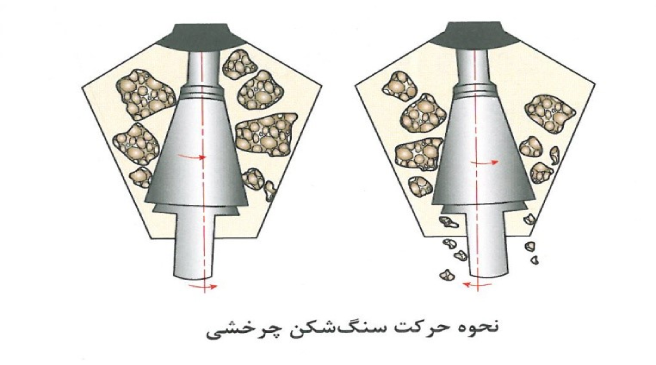

سنگ شکن نوع چرخشی یا ژیراتوری نیز مانند نوع فکی، برای مرحله اول خردایش به کار می رود. این نوع سنگ شکن معمولا از یک بدنه ثابت مخروطی شکل (جام) و یک هسته میانی تشکیل شده است.

هسته میانی نیز مخروطی شکل بوده که درون مخروط ثابت بیرونی معلق است و حرکت چرخشی دارد

و از لحاظ عملکرد در مجموع همانند سنگ شکن فکی با اعمال فشار بر سنگ عمل می کند.

مراحل مختلف خردایش در فرایند سنگ شکنی

در این نوع سنگ شکن، مخروط مرکزی، حول محوری زاویه دار نسبت به خط عمود می چرخد. در حین چرخش، در یک طرف با نزدیک شدن به مخروط بیرونی موجب اعمال فشار و خردایش سنگ در فاصله بین بدنه ثابت و هسته متحرک می شود.

همزمان در قسمت مقابل، با دور شدن از مخروط بیرونی، فاصله بین بدنه ثابت و هسته متحرک زیاد شده و مواد در آن قسمت به تدریج به قسمت پایین تر حرکت می کنند و خردتر می شوند. بدین ترتیب عمل سنگ شکنی به طور دائم دنبال می شود.

کلیه قطعات اصلی دستگاه که با سنگ در تماس مستقیم هستند از فولاد سخت ساخته شده اند و به همین دلیل مقاومت بسیار بالایی در برابر سایش دارند. لازم به ذکر است که سنگ شکن چرخشی (ژیراتوری) در خردایش مواد اولیه حجیم بسیار مرسوم است.

• سنگ شکن مخروطی

از این نوع سنگ شکن برای مرحله دوم خردایش استفاده میشود که به نام «هیدروکن» نیز معروف است و تا حدودی مشابه سنگ شکن نوع چرخشی است.

با ریختن سنگ به داخل سنگ شکن از قسمت بالا، سنگ بین مخروطی و دیواره فشرده شده و از قسمت پایین خارج می شود. سنگهای ورودی، بین مخروطی ثابت و چرخان قرار می گیرند.

دهانه خروجی از طریق بالا و پایین کردن مخروطی ثابت قابل تنظیم است که امکان خرد کردن در اندازه های مختلف را فراهم می کند. به طور معمول، سنگ شکن مخروطی نوع استاندارد، قابل استفاده در خردایش مرحله دوم و نوع با کلاهک کوتاه قابل کاربرد در خردایش مرحله سوم است.

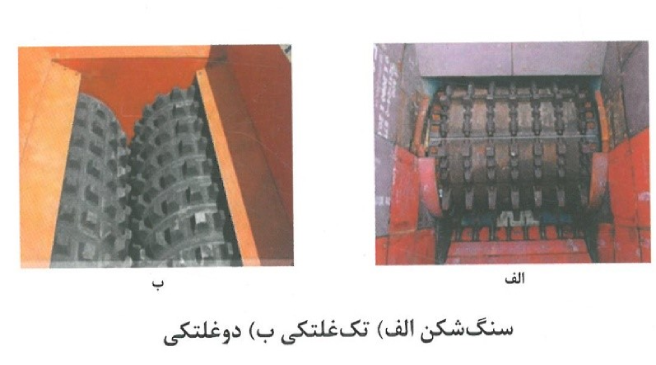

• سنگ شکن استوانه ای (غلتکی):

در این نوع سنگ شکن، عملیات خردایش به کمک یک یا دو استوانه سنگین با سطح صاف یا آجدار صورت می گیرد. اساس کار در سنگ ش کن غلتکی، اصطکاک بین استوانه و سنگ ها است که با ایجاد فشار باعث خردایش سنگ ها می شود.

حرکت چرخشی استوانه های روبرو با سرعت چرخشی مساوی یا نزدیک به هم بوده و فاصله بین استوانه ها قابل تنظیم است.

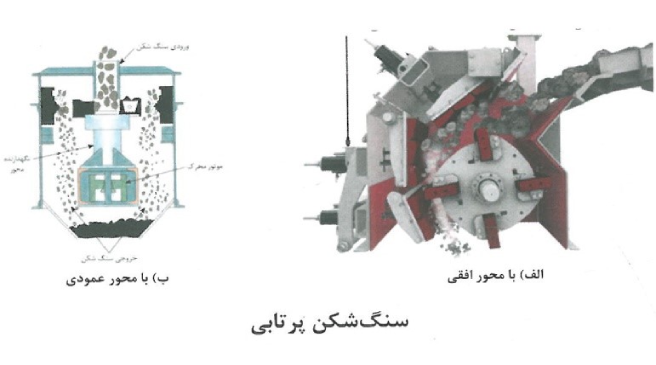

• سنگ شکن پرتابی

این نوع سنگ شکن با اعمال ضربه منجر به شکست و خرد شدن سنگ می شود. سنگ شکن پرتابی از یک روتور دارای تعدادی پره تشکیل شده است که با سرعت بالا می چرخد.

نقش پرهها پرتاب کردن قطعات ورودی (سنگ و مواد معدنی) به طرف جداره داخلی سنگ شکن است. بر روی جداره داخلی سنگ شکن تعدادی صفحه با لایه زرهی از جنس آلیاژهای ضد سایش وجود دارد که نقش آنها به عنوان مانع بوده و باعث خرد شدن قطعات پرتابی در اثر برخورد شدید با آن ها میشود.

سنگ شکن پرتابی در دو نوع با محور شافت افقی یا عمودی وجود دارد.

• سنگ شکن چکشی

این نوع سنگ شکن نیز با اعمال ضربه منجر به شکست و خرد شدن سنگ میشود. این سنگ شکن از یک روتور که دارای تعدادی چکش است تشکیل شده که با سرعت بالا می چرخد. نقش چکش ها ضربه زدن به سنگ ها یا مواد معدنی و خرد کردن آنهاست.

انواع سنگ شکن ها وظیفه یکسانی دارند ولی با توجه به شرایط، نوع خاصی از سنگ شکن انتخاب می شود. عوامل مؤثر در انتخاب نوع سنگ شکن عبارت اند از:

• سختی و استحکام مواد اولیه.

• ابعاد سنگهای ورودی و خروجی.

• مقدار رطوبت مواد اولیه.

• مقدار و ظرفیت تولید.

• ناخالصی های مواد.

با توجه به ویژگی های مواد اولیه، در فرایند خردایش آنها تفاوت وجود دارد.

مثلا سختی مواد اولیه در میزان سایش و استهلاک تجهیزات خردایش مؤثر است و در طراحی و انتخاب ماشین آلات خردایش باید مدنظر قرار گیرد. به عنوان مثال سختی موادی همچون سیلیس بسیار بالاتر از موادی نظیر کائولن و یا بنتونیت است که در ترکیب بدنه کاشی مورد استفاده قرار می گیرند.

معمولا برای سنگ های سخت، از سنگ شکن با دور کم مانند فکی و چرخشی که عامل فشار باعث خرد شدن است استفاده می شود و برای سنگ های نیمه سخت، معمولا از سنگ شکن ضربه ای و چکشی استفاده می شود.

در فرایند خردایش، اتلاف انرژی اغلب به صورت انرژی گرمایی و انرژی صوتی است.

سنگ شکن ها عموما در عمق زمین قرار داده می شوند تا از آلودگی صوتی آنها کاسته شود. لازم به ذکر است که عمر ماشین آلات خردایش به درجه سختی مواد و جنس اجزای آن ها وابسته است.

در فرایند خردایش، در مرحله اول این فرایند، تبدیل ذرات حجیم به ابعاد تقریبی حدود ۸۰ میلی متر انجام میشود. در این مرحله در سنگ شکن چرخشی، خروجی در ابعاد حدودی ۸۰ تا ۲۲۰ میلی متر خواهد بود. در سنگ شکن فکی نیز ابعاد خروجی در حدود ۸۰ تا ۱۵۰ میلی متر خواهد بود.

در خردایش مرحله دوم، کاهش ابعاد تا حدود ۳۰ تا ۶۰ میلی متر را شاهد خواهیم بود و از سنگ شکن چکشی و مخروطی در این مرحله می توان استفاده کرد.

در خردایش مرحله سوم، کاهش ابعاد تا کوچکتر از ۲۰ میلی متر صورت می پذیرد و از انواع سنگ شکن مخروطی، ضربه ای و غلتکی می توان استفاده کرد تا فرایند تبدیل ذرات کمی بزرگتر به حداکثر ذرات چند میلی متری انجام شود.

از مزایای سنگ شکن ضربه ای می توان به قیمت و مصرف انرژی کمتر اشاره کرد. هم چنین از مزایای سنگ شکن فشاری می توان به فرسایش کم و تعویض دیرهنگام قطعات، کنترل پذیری ابعاد خروجی، ورود ناخالصی های کمتر (حاصل از فرسایش قطعات به مواد اولیه اشاره کرد.

باید در نظر داشت که سنگ شکن فشاری قیمت بالاتر و مصرف انرژی بیشتری دارد و از معایب سنگ شکن ضربه ای، می توان به فرسایش زیاد و نیاز به تعویض زودهنگام قطعات، تولید ذرات خیلی ریز در خردایش مواد نرم و عدم کنترل ابعاد و تولید غبار و آلودگی زیاد اشاره داشت.

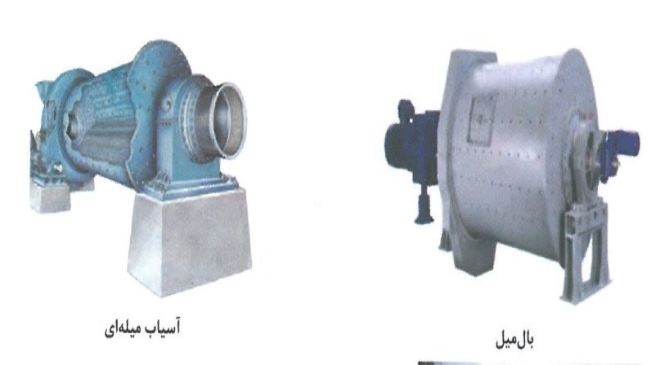

نقش بال میل در فرایند آماده سازی

در ادامه فرایند آماده سازی، بعد از سنگ شکنی شامل فرایند بال میلینگ برای تهیه دوغاب از مواد اولیه و سپس اسپری درایر برای تهیه گرانول از همین دوغاب تشکیل شده در فرایند بال میلینگ می باشد.

امروزه، در صنعت تنها با خردایش به روش سنگ شکنی، نمی توان به دانه بندی مطلوب دست یافت. بنابراین، لازم است برای تکمیل فرایند ریز کردن مواد اولیه سرامیکی از آسیاب کردن بهره جست.

عملکرد تجهیزات بال میل، در عملیات بال میلینگ یا آسیاب گلوله ای با ترکیبی از نیروهای فشاری، ضربه ای و سایش انجام می شود.

مواد اولیه به همراه آب در اثر گردش استوانه بال میل و عملکرد عوامل مؤثر بر آسیاب کردن، به کمک اجزای خردکننده (گلوله های داخل بال میل که از مواد مقاوم در برابر سایش انتخاب می شوند و پوشش داخلی آن، آسیاب و ریز می شوند و به صورت دوغاب از بال میل خارج می شوند)

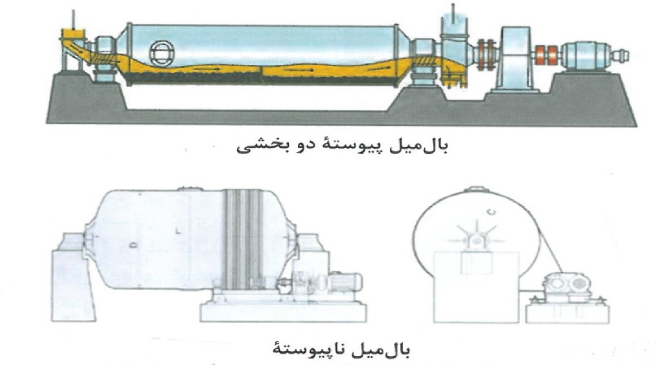

آسیاب گلوله ای به دو نوع پیوسته و ناپیوسته تقسیم بندی می شوند:

در بال میل های پیوسته، مواد اولیه به طور مداوم از یک سمت وارد بال میل شده و پس از ساییده شدن، از طرف دیگر بال میل خارج می شوند.

به همین علت نیازی به متوقف کردن بال میل برای بارگیری و تخلیه کردن آن نیست. هم چنین برای بارگیری گلوله ها لازم نیست بال میل متوقف شود و گلوله ها همراه مواد اولیه بارگیری می شوند.

در بال میل های طویل، ۸۵ درصد از سایش مواد در ۱/۵ متر اول از طول آنها انجام می شود، در حالی که در طول باقیمانده، فقط ۱۵ درصد سایش انجام می شود و این امر به دلیل آن است که در مرحله اول، اثر اصطکاک بر روی مواد اولیه بیشتر است.

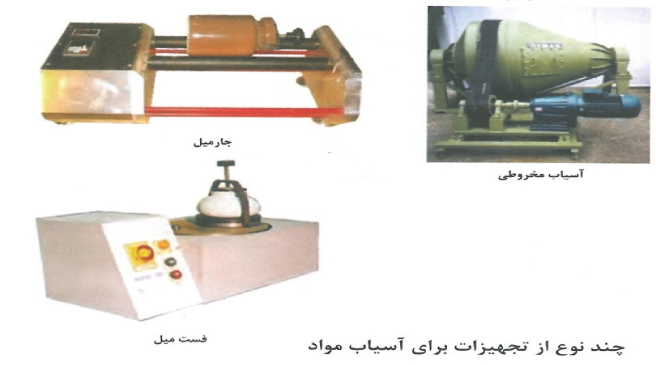

نحوه عملکرد بال میل های ناپیوسته به این صورت است که مواد اولیه را به همراه گلوله ها به صورت یکجا و به میزان ظرفیت بال میل درون آن بارگیری کرده و تا زمان معینی تحت سایش قرار میدهند؛ سپس بال میل را متوقف کرده و مواد ساییده شده تخلیه می شوند.

در آزمایشگاه ها برای بررسی و تحقیق بر روی انواع مواد اولیه، از آسیاب های آزمایشگاهی مانند جارمیل استفاده می شود.

جنس جار میل ها از پرسلان سخت است. مواد اولیه در این جارمیل ها ریخته می شوند و گلوله های سرامیکی در ابعاد و تعداد مناسب افزوده شده و در آنها بسته می شود.

سپس به وسیله یک موتور الکتریکی به صورت دورانی به حرکت در می آید و پس از مدتی مواد را ریز می کند. مدت چرخش به دانه بندی مورد نیاز بستگی دارد.

هر چه زمان چرخش بیشتر شود، دانه ها به ذرات میکرونی کوچکتری تبدیل می شوند. در آزمایشگاه های صنایع سرامیک برای آسیاب کردن سریع مواد اولیه و تهیه دوغاب از فست میل استفاده میشود.

به جداره خارجی بال میل «بدنه» گفته میشود. بدنه از ورق فولادی به ضخامت ۱۰ تا ۲۰ میلی متر تشکیل شده است که به روش نورد کردن به شکل استوانه در می آید و بر روی اسکلتی فولادی به نام «شاسی» نصب می شود.